半導體產業技術不斷進步,幾乎每5到10年就有新的變革。

近兩年,在國際間半導體技術論壇、研討會上紛紛談論的議題就是:扇出型晶圓級封裝技術FOWLP (Fan Out Wafer Level Package) 。它扭轉了封裝產業結構,讓設備、材料等各階段製程整合變得可能,有機會為半導體產業寫下新頁。

一定要知道的FOWLP封裝技術

根據摩爾定律(Moore’s Law):積體電路上可容納的晶體數目,約兩年(18個月)增加一倍。然而,自2013年開始,此發展就有趨緩的現象,半導體產業製程成本與風險逐漸提高,該如何延續、超越摩爾定律,成為業界艱難的挑戰。而FOWLP有十年以上的發展歷史,技術已臻成熟,成為備受討論的選項之一。

FOWLP技術應用在無線通訊裝置、汽車,以及智慧型手機等多元領域,能因應高階晶片所需要的I/O高密度需求,又不用使用IC基板,降低封裝厚度,因此吸引台積電等半導體大廠投入研發推廣。2017年市場規模約2億美元,預計2018年將成長至4億美元。

到底FOWLP技術有何特別之處?讓他成為一線大廠研究發展的目標?

FOWLP技術原為德國Infineon Technologies所開發,FOWLP最大的特點在於,在尺寸相同的晶片下讓重分佈層範圍更廣,晶片腳數更多,單晶片可以整合更多功能,並達到無載板封裝、薄型化以及低成本等優點。然而一開始因良率未達期望,因此並未普及,但各大企業仍不放棄,自行改良優化,應用於手機等領域。如台積電以此技術為基礎,開發扇出型晶圓級封裝,生產蘋果iPhone 7/7Plus手機所需要的A10處理器。

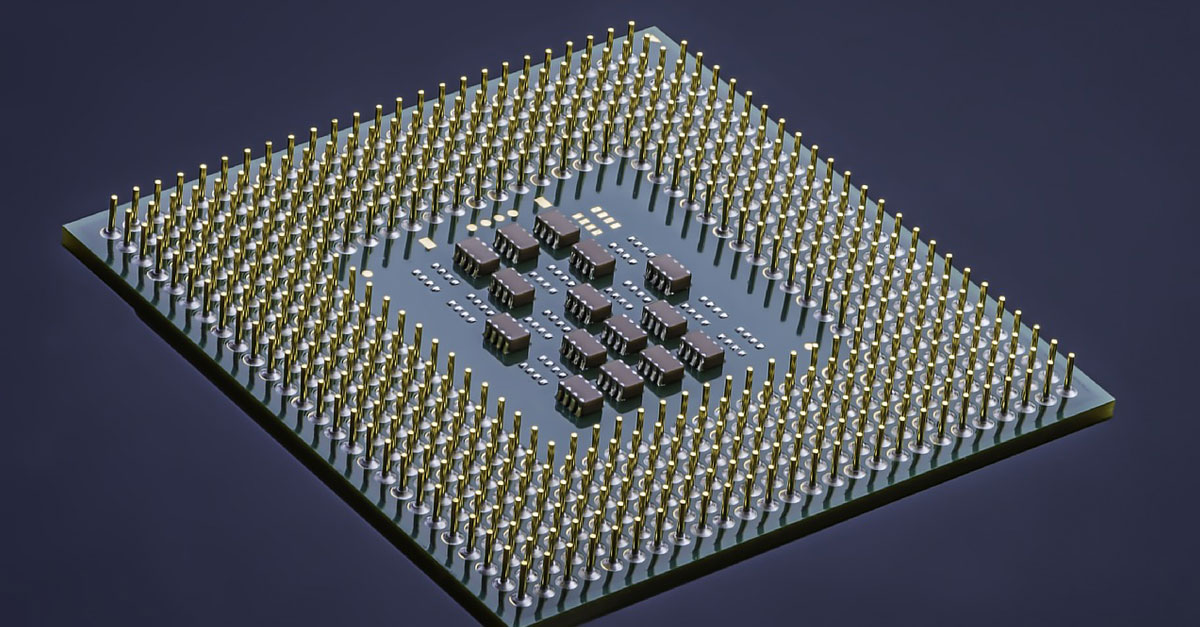

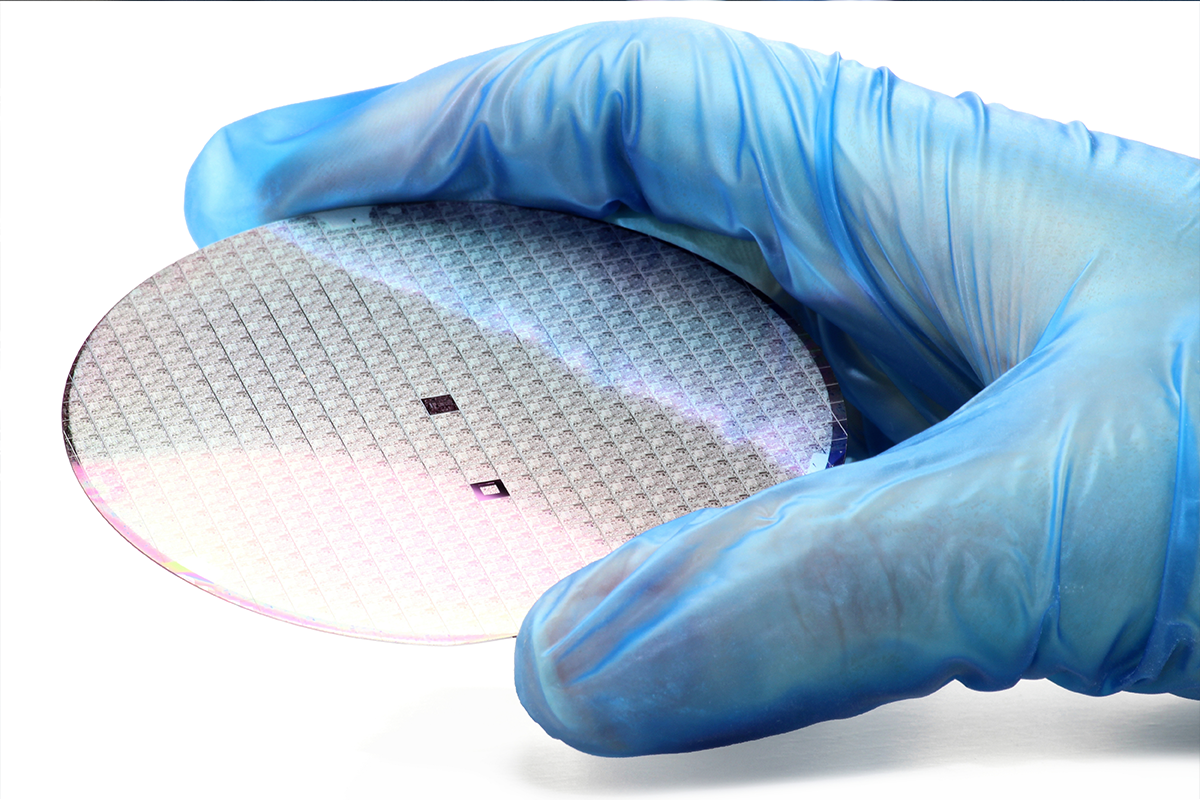

半導體製造廠若能適當使用FOWLP封裝技術,可將前後段製程整合於直徑300毫米(mm)晶圓上的矽裸晶(Silicone Die),大幅降低生產成本。而且,無論是印刷載板、液晶面板用的玻璃載板都適用此技術。

FOWLP的運作原理?

FOWLP的原理,是從半導體裸晶的端點上,拉出需要的電路至重分佈層(Redistribution Layer),進而形成封裝。因此不需封裝載板,不用打線(Wire)、凸塊(Bump),能夠降低30%的生產成本,也讓晶片更薄。

FOWLP技術讓晶片面積減少許多,也可取代成本較高的直通矽晶穿孔(TSV ; Through-Silicon Via)達到透過封裝技術整合不同元件功能的目標。

另外,為了形成重分佈層,前段製程就須導入封裝,對製造廠商而言,如何達到一慣性製程(Full Turnkey)是非常重要的,有可能是製造商是否能生存的關鍵。

扇出型晶圓級封裝的製程

FOWLP製程分為兩類:

- 晶片優先FO:於基板上放置,從原始裝置晶圓中挑揀出的合格晶元(KGD),以模壓樹脂包覆成重構晶圓,再進一步處理成晶圓上的RDL。

- RDL優先FO:載具晶圓頂端建立RDL層並暫時接合,在頂端放置KGD然後研磨壓模與模具。

在這兩種製程架構下,也能依據客戶不同的需求,衍伸出多種變化,例如晶粒面向上接合、晶粒面向下接合、RDL 細線優先、RDL 粗線優先類型。

FOWLP的技術門檻

根據調查,預計2020年將有超過5億顆的新一代處理器使用FOWLP封裝技術,每隻智慧型手機中,使用FOWLP技術的晶片超過10顆。估計FOWLP封裝製程技術生產的晶片,每年的成長率將超過32%,2023年市場規模預計將超過55億美元,帶動半導體設備以及材料領域22億美元以上市場。

FOWLP封裝技術雖然具有高度發展性而受到注目,然而在技術上仍有其門檻。例如,在前段製程,仍須利用濺鍍以及曝光來完成重分佈層。無論是覆晶封裝(Flip Chip),或直通矽晶穿孔技術,製作困難度都不斷的增加,企業投資成本也不斷提升,封裝技術很難一步達成。

若希望達到高密度量產的目標,重分佈層(Redistribution Layer)技術應用是關鍵。無論是印刷載板上使用FOPLP技術、高密度的佈線結構需要的增層(Buildup)佈線工程等,都需要完成重分佈層。

另外,FOWLP使用的暫時性接合材料,也必須緊緊黏合重構晶圓、擁有熱機械特性、承受高溫與壓力,經得起三小時的五次 230°C+的高溫製程週期,以及在嚴苛的化學暴露製程中不受影響。製程中可能需要適合的雙面接合材料,還必須與面板組裝生產線的塗層法相容。

FOWLP技術必須克服異質材料與非對稱架構所導致的晶片位移(die shift)、翹曲(warpage)、熱膨脹係數(CTE)管理等問題,有可能因為增加生產面積而更加嚴重。目前,已有業者做到結合面板生產經驗與FOPLP製程嘗試解決問題,然而在現今FOWLP的載板尺寸與製程並未標準化的狀態下,很難有一體適用的解決方案,未來也有可能出現全新的材料需求。

另外,雖然FOWLP可以節省相當的成本,但三建產業資訊日本技術顧問—越部茂提出兩項需要克服的課題:

- 封裝材料品質不一,液状材料會導致組成分離。

- 多層再配線,會提高因為熱效應產生剝離或歪斜的風險。

因此在應用上,必須活用技術知識,改良配線材料與技術,做出最適當的對應。

而在FOWLP的應用上,因為蘋果2016年採用FOWLP技術,帶動行動裝置FOWLP市場,若是可靠度、成本降低、技術發展更加純熟,未來在行動裝置以外也能應用FOWLP技術。