提高生產力、降低成本,是企業競爭力的根本,工廠自動化,從設計、分析、製造、樣品測試到大量生產,都能提高效能、減少大量人力,已成為企業轉型的最新趨勢。

什麼是工廠自動化?需要什麼技術?

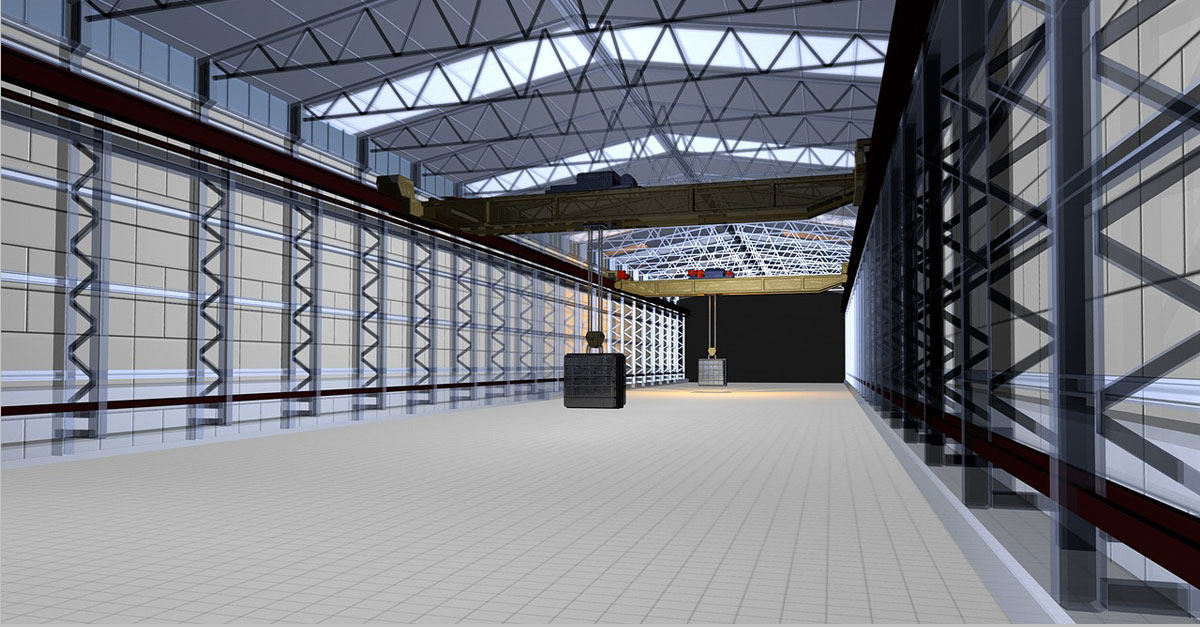

工廠自動化,是利用電腦輔助設計(CAD)和電腦輔助製造(CAM)系統,在中央電腦系統的統一管理下進行各項工作。網路整合電腦技術、自動化設備、感應技術、機器人等技術,降低生產過程中的人力需求,提高產品的良率效能。

工廠自動化的型態分為兩種:連續生產過程自動化與離散生產過程自動化。

連續生產過程自動化簡稱「過程自動化」,是處理流體(液體)、粉霧、傳輸等項目,較容易傳輸控制,適合化工、化肥、酸、鹼、有機合成、化纖、橡膠、製藥、石化、石油煉製、輕工造紙、塑料、製糖、食品加工、電力、建築材料(水泥、耐火材料)等行業;離散生產過程自動化大多是指物品加工、裝配、包裝、輸送、儲藏等作業,如治金、化工染料、輕紡等。

而除了生產線上的自動化,管理自動化也是很重要的發展,因遙測、遙控技術發展,結合電腦網路技術運用,管理階層已可利用最少人力就能掌握即時數據、現場設備管理控制、生產線監控等多項細節,從物料到上市、市場分析、產品設計、加工製造、經營管理、售後服務,皆可有更好的調度。

工廠自動化,能讓執行者全面控制管理整個生產過程,並從龐大數據中擷取分析,找出其中問題癥結,更能辨別問題並預測未來結果,創造最大效能。未來自動化科技勢必更加普及、深入生活,如交通工具自動駕駛、機械手臂、農作物環境控制等,使生活更加方便安全。

因為軟硬體工具成本下降、取得容易,加上產業需求改變,傳統產業也漸漸走向客製化、個人化,產品週期縮短、設備開始聯網,製程產生重大變革。

很多人以為,要轉型工業4.0得先投入幾十億元添購新設備;事實上,設備只是其中一環,重點還是在於思維要改變,將傳統的經驗轉化為數據,讓生產流程依據數據分析做及時調整,也許現有的設備加上一些感應器,讓工廠能夠連線協作收集數據分析,就能轉型工業4.0。

工廠自動化固然非常重要,但是重點還是觀念要重新定義,思考的是如何利用自身優勢因應變局,整合軟體、硬體、韌體、平台內容,提供客戶最好的服務。

對於半導體產業,工廠自動化有何優勢?

SEMI台灣區總裁曹世綸表示,全球製造業正如火如荼導入智慧製造概念於生產製程中,同時台灣政府亦積極推動智慧機械發展下,半導體產業作為台灣核心競爭力,已於製程中率先導入智慧製造相關應用,可視為製造業中的典範產業,將既有優勢轉化為競爭優勢。

工廠自動化原則上可以分為兩的層面:

- 企業整體資源規劃

- 生產線程序規劃

若以上兩個層面設計、分析、製造、樣品檢試到大量生產等步驟皆能走向自動化,即可省時省力,縮短接訂單到交件的時間,達到增強競爭力之目的。

工廠自動化,不僅在節省人力,更能提升品質。

以「汽車維修」產業來看,從傳統的手搖式加工到CNC自動化的過程中,只需要簡單的放置與取出,其他工作皆由電腦處理控制,即使不是資歷豐富的人員也能操作、無性別限制,安全性也大幅提高、產能增加,對於企業服務有諸多提升。

而對半導體產業來說,面對嚴苛的製程挑戰,轉型工廠自動化後,可以依靠大數據分析,找出提升良率的製程關鍵點,以領先同業。

未來工廠自動化的理想狀態,是每個生產環節的設備都可以獨立運作、彼此互聯,操作人員可以隨時監控周遭環境、排除問題,同時增加生產線的靈活度,即時因應客戶的製造需求。

未來半導體市場將趨向智慧工廠,透過大數據分析,讓機械設備可以自行做出最佳判斷、預警,將可有效架低成本、提高效率。

以台積電為例,南科14廠已可以做到晶圓下線到出貨的所有流程,都由機台處理,不必經過人工,已經完全自動化,協助上百位工作人員處理每天340萬次的晶圓製程,以及50萬種傳送工作,平均每一次傳送都能在三分鐘內完成。

要做到工廠自動化,且達到客戶要求的產品標準,工廠的電腦系統架構就需要整合規劃,例如貨品在上機之前,機台就已先預熱,才不會造成不必要的等待;另外也隨時監控工廠環境,如濕度、溫度,並透過測量平台回報機台使用狀況,隨時掌握產品生產品質。

未來半導體自動化的重點,在於自律調控或製造系統的免疫系統,過去作法是等到分析結果出來後,才能找出問題加以解決,現在重點在於大數據分析,透過資料驅動,精確找出機臺零件損耗程度和即時感測即時校正,不用等出問題後才請維修人員尋找問題維修,做到自我診斷與自動修復的目標。

工廠自動化怎麼做?

工廠自動化可以創造企業諸多優勢,但是要如何做才能提升產能?

媒體採訪大同公司主任孫永富建議,智慧工廠可以分為三個層次:

- 自動化控制:導入CNC數控設備、PLC、I/O、觸控板及運動控制產品。

- 資料整合分析與節能:導入HMI/SCADA、整合監控廠務設備、收集即時及歷史資料。

- 生產管理:導入的MES/EMI,提供生產線工單、投料、備料全自動資訊。

相關系統結構如下圖:

如果從資料結構的角度來看,最底層是用控制器直接控制生產線,做一些即時處理,往上一層到了HMI/SCADA,就可以看到歷史資料分析及整個工廠的狀況,才能發展到下一個階層的工廠效能、品質分析及生產管理,最後完成全廠的資料分析後,才能連結到ERP。(以上做成圖表)

如果從軟體解決方案的角度切入,最上層為即時資訊入口網站,然後依序為工廠性能分析和生產執行、綜合品質管理、資產管理、工廠資料庫、圖形監控設備及最底層的編輯與控制,這些作業平台,工廠可以根據需求來建置。(以上做成圖表)

未來需要什麼樣的人才?

半導體大數據發展,關鍵在資料分析人才。如台積電設立資料分析專業部門,或是大型集團內部創立資料分析公司,垂直整合,發揮最好的效果。

大數據分析技術日新月異,對半導體廠而言,產品的生命週期短暫,可以利用大數據分析預測下一波市場趨勢搶得先機,台灣發展此領域的困境在於人才缺乏,企業就得花更多時間投入學習,無形中增加許多成本。

如台積電從2000年開始就投入資源在資料分析,應用在機臺控制(Tool Control)、機臺健康(Tool Healthy)、機臺生產力(Tool Productivity)、品質控管(Quality Control),以及人員生產力(People Productivity)五大範疇,提高晶圓良率,縮短機臺匹配放行的時間至少一半以上。目前已經可以提升晶圓廠機臺的生產力,舊型晶圓廠,現在也有機會運用大資料提升產能。

未來半導體製造產業,將邁向智慧化生產環境,累積更多大量的資料。如果仍是仰賴過去勞力密集,低成本的生產作法,而不去掌握製程技術的關鍵,在高度競爭的半導體市場很容易被其他企業取代。